碳化硅(SiC)陶瓷結構件在各類新應用場景的需求正在逐漸增多,其中包括核工業領域的大尺寸復雜形狀SiC陶瓷核反應堆芯;集成電路制造關鍵裝備光刻機的SiC陶瓷工件臺、導軌、反射鏡、陶瓷吸盤、手臂等;新能源鋰電池生產配套的中高端精密SiC陶瓷結構件;光伏行業生產用擴散爐配套高端精密SiC陶瓷結構件和電子半導體高端芯片生產制程用精密高純SiC陶瓷結構件。但是由于SiC 是Si-C鍵很強的共價鍵化合物,硬度僅次于金剛石,具有極高的硬度和顯著的脆性,精密加工難度大。因此,大尺寸、復雜異形中空結構精密SiC 結構件的制備難度較高,限制了SiC 陶瓷在諸如集成電路這類的高端裝備制造領域中的廣泛應用,3D打印技術可以有效解決這一難題。3D打印SiC陶瓷制備技術已成為目前SiC陶瓷研究和應用的主要發展方向之一。目前3D打印SiC陶瓷主要為反應燒結SiC陶瓷,大多數密度低于2.95g·cm-3,硅含量通常大于30vol%,甚至高達50vol%,由于硅熔點低于1410℃,導致其使用溫度較低,大大限制了3D打印SiC陶瓷在半導體領域(如LPCVD)的應用場景。

中國科學院上海硅酸鹽研究所黃政仁研究員團隊陳健研究員在前期提出高溫熔融沉積結合反應燒結3D打印SiC陶瓷的基礎上(additive manufacturing,2022,58,102944),進一步將陶瓷打印體等效碳密度從0.80 g·cm-3提高至接近理論等效碳密度0.91 g·cm-3,等效碳密度的增加導致滲硅難度呈指數級提升,直接液相滲硅容易阻塞通道導致滲硅失效。近期研究團隊提出了氣相與液相滲硅聯用逐次滲硅方法,通過氣相熔滲反應形成多孔SiC殼層,避免高碳密度的陶瓷打印體在液相滲硅初期發生快速劇烈反應,同時限制液態硅與固體碳的接觸面積,這樣不會發生熔滲通道的堵塞,使得后續的液相反應能夠緩慢且持續地進行。最終制備的SiC陶瓷密度可達3.12 g·cm-3,硅含量降低至10vol%左右,抗彎強度和彈性模量分別達到了465MPa和426GPa,力學性能與常壓固相燒結SiC陶瓷相當,可以極大提高SiC陶瓷環境使用溫度。相關研究成果發表在J. Eur. Ceram. Soc.(doi.org/10.1016/j.jeurceramsoc.2023.09.059),申請中國發明專利2項,其中1項已授權(ZL202211260158.3),論文第一作者為上海硅酸鹽所碩士畢業生李凡凡和博士畢業生祝明,通訊作者為陳健研究員和黃政仁研究員。相關研究得到國家重點研發計劃、國家自然科學基金面上、上海市自然科學基金面上等項目的資助和支持。

3D打印SiC陶瓷示意圖

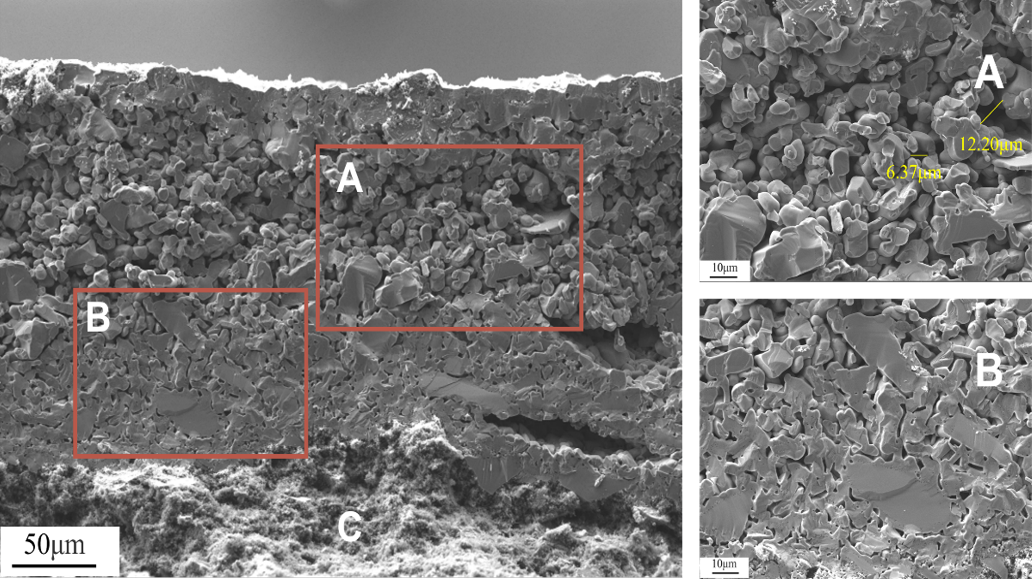

氣相滲硅形成的多孔SiC殼層

采用氣相和液相聯用滲硅得到的SiC陶瓷力學性能

來源:中國科學院上海硅酸鹽研究所