優秀的導熱性能主要取決于性能優良的新材料。電子產品的工作溫度對其效率和壽命有著非常大的影響。隨著電子產品體積的減小、集成化程度的提高,其單位面積的產熱越來越高,有關研究表明,電子產品在較高溫度下工作時其壽命呈指數縮短。因此,導熱性能優良的新材料具有重要的實際意義和研究價值。

理想的導熱材料必須具備高的導熱系數( Thermal conductivity,TC)、低的熱膨脹系數(Coefficient of thermal expansion,CTE)、足夠的機械強度以及低的成本。傳統的導熱材料按照其組成可分為:陶瓷導熱材料(Ceramic thermal conductive material,CTCM)、聚合物導熱材料 ( Polymer thermal conductive material,PTCM) 和金屬導熱材料(metallic thermal conductive material,MTCM)。

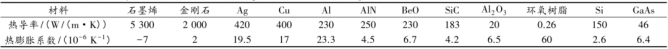

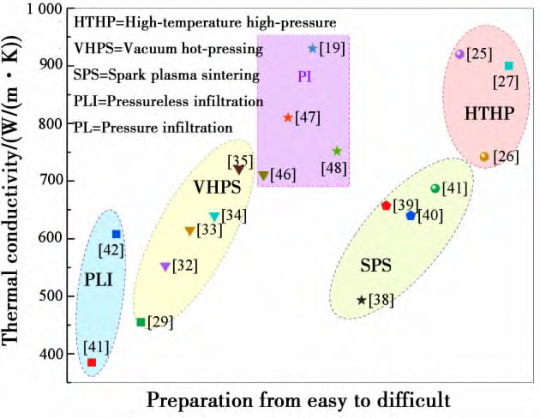

CTCM 具有高的致密性、低的熱膨脹系數和高的機械強度。常見的 CTCM 主要有 Al2O3、SiC、BeO和 AlN等,其熱學性能如表 1 和圖 1 所示。盡管 CTCM 熱膨脹系數低,但是其熱導率也較低,且陶瓷的加工成型難度較大,這限制了 CTCM 的廣泛應用。

表 1 常見導熱材料的熱導率和熱膨脹系數

PTCM 具有好的密封性、低的密度、良好的加工性能和低的生產成本等。最常見的 PTCM 為環氧樹脂,其熱學性能見表 1 和圖 1。PTCM 熱導率低(<2 W/(m·K)),熱膨脹系數較大,穩定性差,因此聚合物導熱材料不能滿足高導熱的需求,一般可應用于導熱要求不高的封裝材料。

圖 1 常見導熱材料的熱導率和熱膨脹系數

MTCM 的熱導率一般比聚合物和陶瓷導熱材料的高,這是因為大量的自由電子存在于金屬中,可以使熱量的傳遞更迅速。MTCM 易加工、成本低。常見的 MTCM 有銅、鋁、銀等,其熱學性能見表 1 和圖 1。MTCM 熱導率高,但其熱膨脹系數與半導體的不匹配限制了其應用。

目前單一組分的傳統導熱材料已經無法滿足電子產品對高熱導率和低熱膨脹系數的需求,而金屬基復合導熱材料兼具金屬基體和增強相的優點,具有高的熱導率、可調的熱膨脹系數和良好的力學性能,因而越來越受到研究者的關注。

常見材料的熱導率和熱膨脹系數見表 1,從表 1 中可知,石墨烯、金剛石等可以作為復合材料的增強體,銀、銅、鋁等可作為基體。熱導率最高的物質為石墨烯,其熱導率最高為 5300 W/(m·K),熱膨脹系數為 -7×10-6 K-1,其作為增強體有利于提高復合材料的熱導率,但石墨烯熱學性能存在嚴重的各項異性,限制了其作為增強體制備高導熱復合材料的應用。

Huang 等采用真空熱壓燒結方法制備了石墨片/鋁基復合材料樣品,該材料在平行于石墨片方向上的熱導率高達 902 W/(m·K),但其在垂直于石墨片平面方向的熱導率僅為 23.8~73 W/(m·K),且復合材料在垂直于石墨片方向上的強度極低。金剛石的熱導率最高可達 2000 W/(m·K),熱膨脹系數僅為 2×10-6K-1,且性能各向同性,其逐漸成為導熱復合材料增強體的研究熱點。

Li 等采用溶體浸滲法將 Cu-Zr 合金與金剛石預制件復合,制備的復合材料熱導率可達 930 W/(m·K),常溫下熱膨脹系數為 5.2×10-6 K-1,熱物性能十分優異。在基體材料的選擇中,兼顧高的熱導率、低的熱膨脹系數、低的生產成本等因素,銅無疑是最合適的高熱導率復合材料的基體。

金剛石/銅復合材料(Diamond/copper composites,Dia/Cu)綜合了金剛石的超高熱導率和銅基體的低成本、易加工和高熱導率,在高導熱材料應用方面具有巨大的潛在價值,已經成為高導熱材料研究的熱點。但是通常金剛石和銅的界面結合情況較差,即使熔融的銅也很難潤濕金剛石,在不施加高壓(≥1GPa) 的條件下,Dia/Cu 界面空隙的存在會導致其熱導率低于純銅的熱導率,因此界面問題已經成為高導熱 Dia/Cu 研究的重點。

本文從高導熱金剛石/銅復合材料的制備和界面調控兩方面進行了總結,并對金剛石/銅復合材料未來的發展方向進行了展望。

金剛石/銅復合材料的制備技術

金剛石/銅復合材料的制備技術主要包括高溫高壓法(High-temperature high-pressure sintering,HTHP)、真空熱壓燒結法(Vacuum hot-pressing sintering,VHPS)、放電等離子燒結法(Spark plasma sintering,SPS)和熔體浸滲法(Infiltration)等。

1.1 高溫高壓燒結法

高溫高壓法(HTHP)是將混合的粉末填入模具中,在高溫高壓的作用下短時間內制備出復合材料的方法。在高溫高壓作用下,粉末更易進行流動傳質和擴散,燒結時間短,制備的材料致密度高。

Pope采用高溫高壓法制備的金剛石/銅復合材料熱導率高達 920 W/(m·K),在高溫高壓下金剛石與銅難潤濕的情況得到改善,這是由于金剛石二次形核、重結晶形成了金剛石-金剛石骨架。

在此啟發下,Yoshida 等在約 1200℃、4.5 GPa 的條件下制備的 Dia/Cu 的熱導率最高為 742 W/(m·K);Ekimov等在8 GPa、1000~1800℃的條件下制備的 Dia/Cu 的熱導率最高為 900 W/(m·K);Chen 等在 1200℃、6 GPa 的條件下燒結 10 min 得到的燒結體的最大熱導率為 750 W/(m·K);He等在 1500℃ 、5 GPa 的條件下燒結 10 min 得到的燒結體的最大熱導率為 677 W/(m·K)。

高溫高壓法制備的金剛石 /銅復合材料致密度高,形成的金剛石骨架有助于導熱。但 HTHP 對模具要求極高,制備的樣品尺寸小、成本高,因此目前還難以被廣泛應用。與高溫高壓法相比,真空熱壓燒結設備簡單,模具要求低,燒結產品尺寸更大。

1.2 真空熱壓燒結法

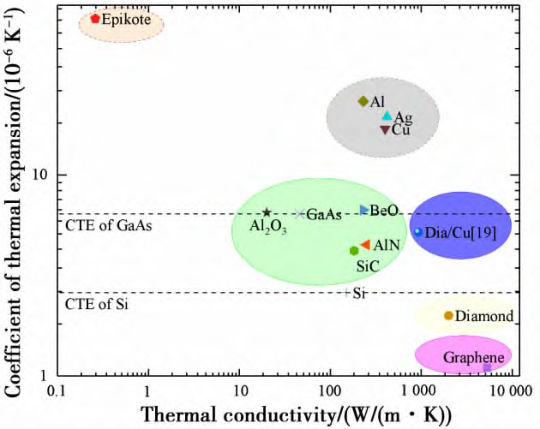

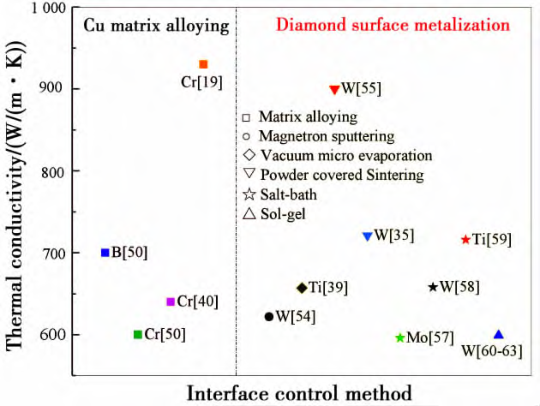

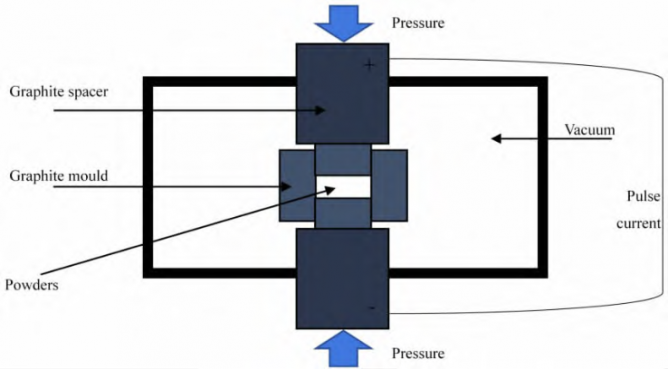

真空熱壓燒結法(VHPS) 是粉末冶金方法的一種,通過將混合粉末放入模具,在真空熱壓爐內經歷加熱、加壓、保壓、冷卻、脫模等過程來制備復合材料。真空熱壓燒結設備由真空系統、加壓系統和加熱系統三部分組成,設備示意圖如圖 2 所示。

圖 2 真空熱壓燒結爐示意圖

Shen 等通過真空熱壓燒結制備了金剛石/銅合金復合材料,其相對密度、熱學性能隨金剛石體積含量 (0%~20%)的增加而降低。當金剛石體積分數為 5% 時,制備的Dia/Cu 熱導率最高為 455 W/(m·K)。

Rape 等增加金剛石的體積分數到 40%,并在銅基體中添加了少量的 Zr,有效改善了 Dia/Cu 界面,復合材料熱導率可達 553 W/(m·K)。在此基礎上,Chu 等增加金剛石的體積分數到 55%,研究了 Dia/Cu 界面過渡層、熱導率等與 Zr 的質量分數(0.8%~2.4%)的關系。結果表明,當 Zr 的含量增加時,界面過渡層逐漸變厚,熱導率呈先提高后降低的趨勢;當 Zr 的添加量為1.2%時,980℃、40 MPa 下保溫 20 min 制備的 Dia/Cu 的界面厚度約為 320 nm,對應的熱導率最高為 615 W/( m·K)。

Schubert 等研究了真空熱壓燒結工藝中,在銅基體中引入的不同元素(Zr、B、Al、Ti、Cr)對復合材料的影響,結果表明引入 Cr 和 B 元素制備的 Dia/Cu 的熱導率最高約為 640 W/(m·K)。

而 Zhang 等采用 VHPS 在 900℃、80 MPa 下保溫 30 min 制備了 Dia/Cu,并在金剛石顆粒上設計雙層結構(用熱粉末覆蓋燒結法鍍覆內鎢層,再用化學沉積法鍍覆外銅層),研究了其對 Dia/Cu 結構和性能的影響。結果表明,在金剛石雙鍍層的作用下,Dia/Cu 熱導率提高到了 721 W/(m·K)。

真空熱壓燒結具有燒結過程中溫度均勻、升降溫速度緩慢、可有效降低復合材料在燒結過程中產生熱應力的優點,而且復合材料的成分更易控制。但是 VHPS 受模具的限制,其壓力一般在 100 MPa 以下,銅與金剛石界面結合程度的提升有限,對燒結參數的控制和活性元素的選擇與添加要求較高。VHPS 的制備效率也較低,其制備優異熱性能的 Dia/Cu具有一定挑戰。與真空熱壓燒結法相比、放電等離子燒結是一種新興、快速、高效的復合材料制備方法。

1.3 放電等離子燒結法

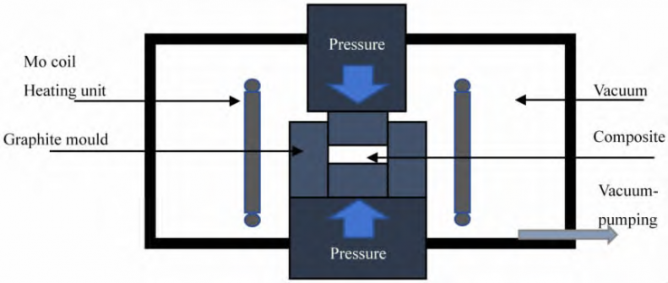

放電等離子燒結法(SPS)是使粉末在脈沖電流和軸向壓力共同作用下通過瞬間火花放電產生的等離子體進行燒結的方法,其設備如圖 3 所示。SPS 燒結時火花放電點的均勻分布使樣品均勻受熱、快速擴散,制備的材料均勻致密,適用于致密化困難的復合材料的燒結。

圖 3 放電等離子燒結示意圖

Zhang 等采用放電等離子燒在 970℃ 、40 MPa 保溫10 min 條件下制備的金剛石/銅復合材料的熱導率為 493 W/(m·K),復合材料導熱性能的提高主要是因為金剛石表面金屬化形成了約 285 nm 厚的均勻 TiC 過渡層。

Ren等使用真空微蒸鍍在金剛石表面鍍覆 600~900 nm 厚的Cr 層,并通過 SPS 在 930~950℃ 、37~43 MPa 保溫 15~22 min的條件下制備了 Dia/Cu 復合材料,其熱導率最高為 657 W/(m·K)。

Schubert 等采用同樣方法制備的 Dia/Cu 的界面處生成了合適厚度的 Cr3C2 層,增強了 Dia/Cu 界面結合程度,熱導率達到 640 W/(m·K)。Ciupiński 等使用 SPS 制備的 Dia/Cu 的熱導率可達 687 W/(m·K),對應的 Cr3C2 過渡層最佳厚度為 81 nm。

放電等離子燒結升、降溫快,燒結溫度相對低,效率高。通常 Dia/Cu 的燒結溫度為 800~970℃ ,不會超過銅的熔點,在該溫度范圍內的燒結模具一般為石墨模具,石墨模具的斷裂強度小于 100 MPa,故燒結壓力一般為 50~80 MPa,在該燒結壓力范圍內復合材料很難變得完全致密,材料內部的空隙會增大熱阻,降低 Dia/Cu 的熱導率。因此 SPS 制備金剛石/銅復合材料的未來研究方向應包括:耐高溫、高強度磨具的開發與選擇,燒結過程中界面成分與界面厚度的控制以及研究金剛石/銅復合材料的熱變形行為,從而提高復合材料的致密性。

1.4 熔體浸滲法

熔體浸滲法(Infiltration)是將加熱到熔融態的基體滲透到熔點更高的增強體間隙中,再冷卻、凝固來制備復合材料的方法,其中增強體的間隙即是基體的體積分數。熔滲可分為無壓熔體浸滲法(Pressureless infiltration,PLI) 與壓力熔體浸滲法(Pressure infiltration,PI)。

無壓熔體浸滲法(PLI)是指熔融態基體在無外力的情況下,主要依靠毛細管力滲透到增強體預制件的孔隙中制備復合材料的方法。該法一般采用粘結劑將金剛石制成預制件,然后把銅或銅合金置于預制件之上,在氣體氛圍保護中升高溫度至銅或銅合金的液相線以上(約 1200℃),銅或銅合金熔體自發滲透到預制件中形成金剛石/銅復合材料。

Dong 等先將表面鍍 Ti 的金剛石與聚乙烯醇混合并壓制成預制件,再用 PLI 在 1250~1450℃ 高溫下熔滲 30~150 min 得到 Dia/Cu,其相對密度最高為 99.3%,熱導率最高為 385 W/(m·K)。Chung 等利用 PLI 在 1100℃ 下熔滲 30 min 制備了 Dia/Cu,通過引入 Ti 使復合材料熱導率提高到 608 W/(m·K)。

無壓熔滲條件簡單,操作方便,最易于實現,但對基體與增強相之間的潤濕性要求高,且在預制件制備過程中加入的粘結劑無法完全清除,這降低了基體的熱導率,增大了界面熱阻。當金剛石體積分數較高時,熔融態的銅不能自發地完全填充金剛石的間隙,而壓力熔體浸滲法可以通過外部壓力促進熔體對空隙的填充。

壓力熔體浸滲法(PI) 是指在滲透過程中加入外力促進滲透并在壓力作用下凝固制備復合材料的方法。與無壓熔滲相比,壓力熔滲制備 Dia/Cu 所需時間短、效率高,制備的Dia/Cu 致密度高,Zhao 等通過 PI 在 1200℃、80 MPa 下熔滲 3 min 制備了 Dia/Cu,發現金剛石表面鍍 Cr 可以優化Dia/Cu 的界面結合,使復合材料的致密度提高至 99.6%,抗拉強度提高至 146 MPa。Fan 等用 PI 在 1200℃ 下熔滲3 min制備了 Dia/Cu,研究了銅基體中不同質量分數(0.1%~0.5%)的 B 對 Dia/Cu 的熱導率的影響,發現熱導率與碳化物厚度及分布相關,當銅基體中 B 質量分數為 0.3%時,Dia/Cu 的熱導率為 711 W/(m·K)。

Wang 等先通過真空微蒸鍍在金剛石表面鍍 Cr,再通過 PI 在 1150℃ 下制備復合材料,其熱導率可提升至 810 W/(m·K)。Li 等通過同樣的方法在1150℃ 下熔滲 30 min 制備 Dia/Cu,發現當 ZrC 過渡層的厚度約為 400 nm 時,Dia/Cu 的熱導率最高為 930 W/(m·K),熱膨脹系數為 5.2×10-6 K-1,實現了高 TC 和低 CTE 的有效結合。隨后 Li 等研究了 Ti 含量與 Dia/Cu 的熱導率的關系,發現過渡層 TiC 的存在顯著提高了界面的導熱性能,隨著 Ti 含量(質量分數 0.3%~2.0%)的增加,Dia/Cu 的熱導率先增后減,當 Ti 質量分數為 0.5%時,熱導率最高可達 752 W/(m·K)。

壓力浸滲是一個較為復雜的過程,增強體預制件的制備、基體的熔煉、浸滲過程中氣體的流動以及基體的凝固對樣品的性能都有很大影響,采用該方法對石墨模具的設計、燒結參數的控制和燒結設備的選擇要求較高。同時,金剛石在常溫下是碳的亞穩態,在高溫環境下(>900℃) 易發生石墨化轉變。因此,在保證界面結合的同時,有效降低反應溫度是制備具有優異綜合性能 Dia/Cu 的關鍵。

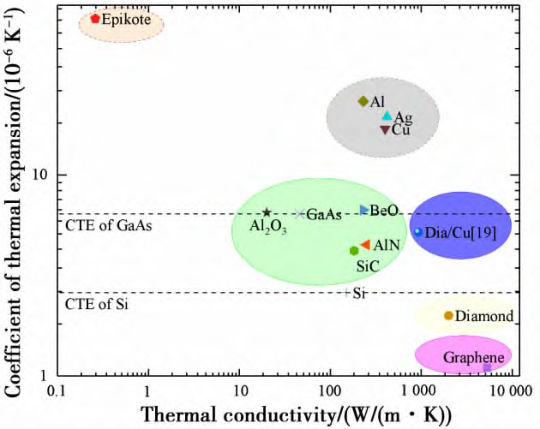

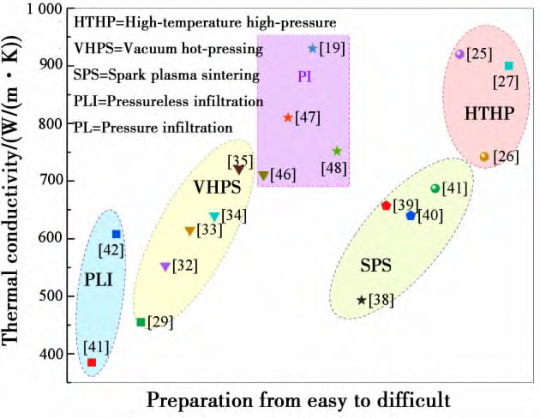

前文介紹的不同制備方法得到的復合材料的熱導率如圖 4 所示,可以看出高溫高壓法和壓力熔體浸滲法制備的復合材料熱導率高,這說明無論哪種方法制備的高導熱復合材料都離不開與其相適應的壓力。而真空熱壓燒結和放電等離子燒結在制備復合材料中受到模具抗壓強度的限制,使得其熱導率相對較低,耐高溫、高強度燒結磨具的開發與選擇將是真空熱壓燒結和放電等離子燒結未來的研究方向之一。以上介紹的各種制備高導熱 Dia/Cu 的技術都各有優缺點,研究者需要從實際出發選擇合適的制備方法,優化工藝,降低成本,改善 Dia/Cu 的界面結合。

圖 4 不同制備方法制備的復合材料的熱導率

2.金剛石/銅復合材料的界面調控

金剛石與銅之間界面能高、浸潤性差的問題在降低 Dia/Cu 的力學性能的同時還嚴重降低了其導熱性能。提高Dia/Cu 性能的關鍵在于優化界面結合、減小界面空隙、減小界面熱阻。目前,除了前文所述的各種燒結方法外,就是在Dia/Cu 界面處引入與金剛石和銅均有較好結合能力的過渡層。通常采用的方法有銅基體合金化(Alloy the copper matrix,ACM) 和金剛石表面金屬化( metallize the diamond surface,MDS)兩類。

2.1 銅基體合金化調控金剛石/銅界面

銅基體合金化(ACM) 是在銅中摻雜少量活性元素(如Ti、B、Cr、Zr 等)來改善 Dia/Cu 界面浸潤性、優化界面結合。銅基體合金化的主要方法有合金熔煉法 ( Alloy smelting,AS)、氣體霧化法(Gas atomization,GA)等。合金熔煉(AS)是將金屬和添加材料放入加熱爐中熔化,使其發生物化變化、形成合金的過程。

Weber 等先通過AS 制備了 Cu-B、Cu-Cr 合金,再通過壓力熔體浸滲法制備Dia/Cu,研究發現當 B 或 Cr 的含量接近其碳化物形成所需的極限時,Dia/Cu 的熱導率提高,熱膨脹系數減小。當 B 的原子分數為 2.5%時,Dia/Cu 的 TC 為 700 W/(m·K),CTE為(6~7)× 10-6 K-1;而當 Cr 的原子分數為 0.1%時,Dia/Cu的 TC 為 600 W/(m·K),CTE 為 10×10-6 K-1,且 Cr 的加入使得 Dia/Cu 在 1150℃ 時的潤濕角從 130°減小到了 40°,優化了界面結合。

Li 等采用同樣的方法制備了過渡層為 Zr (Zr 的質量分數為 0%~1.0%)的 Dia/Cu,發現當 Zr 的質量分數為 0.5%時,Dia/Cu 的熱導率最大為 930 W/(m·K),形成的 ZrC 過渡層均勻完整,最佳厚度約為 400 nm。合金熔煉法簡單,但通常制備的塊狀銅合金主要用于液相浸滲。氣體霧化法(GA) 是通過高壓氣流將液態金屬( 合金)擠壓成液滴,迅速凝結成粉末的方法,常用于制備銅合金粉末。

Schubert 等先用 GA 制備了 Cu-Cr 合金粉(Cr 的質量分數為 8%),再通過 SPS 燒結制備 Dia/Cu,其 熱 導 率 為640 W /(m·K)。層厚約 100 nm 的 Cr3C2 過渡層均勻連續,增加了界面結合,提高了復合材料的強度和熱學性能。

Rosinski等使用相同的技術制備了含 Cr 質量分數相同(8%)的 Dia/Cu,過渡層厚度約為 50~200 nm,結果表明 Cr 是一種良好的過渡層材料。Grzonka 等繼續研究了金剛石不同晶面上 Cr3C2 的形態、含量和石墨化程度。結果表明,金剛石表面部分被碳化鉻覆蓋,{111}晶面平均覆蓋率約 43%,{100}晶面平均覆蓋率約 31%,且鉻對金剛石{100}晶面的石墨轉化有強烈的催化作用。GA 可霧化大多數金屬及合金,工藝成熟,成粉率高,但其噴嘴的結構復雜,所制得的粉末性能難控。

銅基體合金化引入的合金化元素能夠在金剛石表面形成碳化物過渡層,改善 Dia/Cu 的潤濕性,填充界面間隙,優化界面結合,提高熱學性能。碳化物層的厚度可通過活性元素的摻雜量來控制。但是,添加的各種碳化物形成元素若殘留在基體中,在熱量傳遞時會增大聲子散射,降低銅基體的熱導率,進而降低 Dia/Cu 的導熱性能。

因此,在選擇摻雜合金元素來提高熱導率時,要選用易被金剛石碳化且與銅潤濕性好的元素,注意避免導熱性能差、在基體中擴散嚴重的元素;同時要注意把控合金元素的用量,使得碳化物層薄且均勻以減小界面熱阻,避免合金化元素加入量過少引起的碳化物層不連續、添加量過多導致的過渡層過厚或者在銅基體中殘留過多等問題。與 ACM 相比,金剛石表面金屬化是在燒結前預處理金剛石,可以有效預防合金元素不足或殘留在銅基體中等所引起的 Dia/Cu 導熱性能降低的問題。

2.2 金剛石表面金屬化調控金剛石/銅界面

金剛石表面金屬化(MDS)是對金剛石進行預先處理,使金剛石表面與易和碳發生反應的元素(如 Ti、W、Cr、Mo 等)反應生成連續致密的碳化物和活性元素鍍層的過程。MDS 的方法有化學鍍法(Electroless plating,EP)、離子濺射法(Ion beam sputtering,IBS)、磁控濺射法(Magnetron sputtering,MS)、真空微蒸鍍法(Vacuum micro evaporation plating,VMEP)、粉末覆蓋燒結法(Powder covered sintering,PCS)、鹽浴法( Salt bath coating,SBC)和溶膠凝膠法(Sol-gel coating,SGC)等。

化學鍍(EP)是在無外電源、有強還原催化劑(Ni、Co 等)作用的情況下,在被鍍表面利用化學還原反應控制金屬沉積的過程。EP 前,一般要對金剛石表面進行清潔、催化、刻蝕、敏化、活化等預處理。Niazi 等在金剛石顆粒表面化學鍍銅,研究了鍍液成分、預處理條件對沉積效率、鍍層均勻性、鍍層表面形貌等的影響,得出了最佳的化學鍍銅工藝。化學鍍的應用不廣泛,主要是因為 EP 的金屬沉積是物理包裹過程,導致金剛石與鍍層沒有實現冶金結合;且 EP 過程中引入的強還原性的催化劑會促進金剛石的石墨化。化學鍍在Dia/Cu 中的應用還需要進一步研究。

離子濺射(IBS)是在真空容器中引入微量的惰性氣體或空氣分子,使其在電場作用下被電離,產生的等離子體轟擊金屬靶材表面,濺射出靶材原子并沉積到金剛石表面的過程。離子濺射法制備的膜層易附著在金剛石表面,但也特別容易將離子轟擊到膜層中從而影響其性能,利用離子濺射給金剛石表面鍍膜的研究很少。

磁控濺射(MS) 的原理與離子濺射大體相同,但是磁控濺射引入的磁場可以控制陰極靶材附近電子的運動,電離出更多的氣體離子轟擊靶材,提高效率的同時避免離子轟擊到金剛石表面。

Yang 等采用磁控濺射法在金剛石顆粒上制備了厚度約為 35~130 nm 的光滑致密的 W 鍍層,改善了復合材料的界面結合。當鍍層厚度為 45 nm 時,采用熔體浸滲法制備的金剛石/鋁復合材料的熱導率為 622 W/(m·K)。

利用濺射對金剛石表面進行金屬化處理,可精確控制得到的鍍層厚度,但是得到的金剛石顆粒各表面的膜層分布不均勻。為確保鍍層與金剛石的結合,一般需要在真空(氣氛)爐中處理濺射后的金剛石,使金剛石與鍍層反應生成碳化物,反應溫度、時間等都要準確控制,這增加了表面過渡層成分和厚度精確控制的難度。

真空微蒸鍍法(VMEP)是在真空容器中,通過加熱金屬使其氣化逸出的原子與金剛石表面發生反應凝結生成膜層的過程。Ren 等先通過 VMEP 控制鍍層成分和厚度,對金剛石表面鍍覆 Ti、Cr,再用 SPS 制備 Dia/Cu,其熱導率最高為 657 W/( m · K),對應的鍍層最佳厚度為 600~900 nm。

VMEP 工藝簡單、條件易控,成膜純度高、均勻度好,鍍膜溫度相對較低,損傷小,成本低,也適用于 W、Ti、Cr、Mo 等碳化物形成元素的鍍覆。但 VMEP 設備復雜、維護費用高,且蒸鍍的直射表面鍍覆完整,背面鍍覆卻不充分,在與銅結合時會形成界面缺陷,影響材料的熱物性。

粉末覆蓋燒結(PCS) 是直接將金屬或金屬化合物與金剛石顆粒混合,在真空或惰性氣氛高溫爐中使其發生擴散反應形成碳化物層的過程,也稱擴散法鍍膜。Bai 等采用PCS 法在金剛石表面鍍覆 B 和 W,研究了預處理溫度和碳化物形成元素對 Dia/Cu 組織和熱導率的影響,當在金剛石表面鍍覆 B 的預處理溫度為 1040℃ 時,其熱導率可達 660 W/(m·K)。

Abyzov 等通過 PCS 在 900~1100℃ 下對金剛石表面進行鍍 W 處理,研究了鍍層成分 ( W-W2C-WC)、厚度(5~500 nm)、粗糙度以及雜質對熔滲過程中潤濕性和復合材料熱導率的影響,結果表明當過鍍層厚度為110~250 nm 時,Dia/Cu 的熱導率為 900 W/(m·K)。

PCS 法是一種非常實用的鍍膜方法,條件簡單,操作方便,鍍覆率高。但是鍍覆時反應溫度高、時間長,易使金剛石石墨化而損傷金剛石,降低其導熱性能;且鍍覆后金剛石顆粒與金屬粉末難分離。

鹽浴(SBC)是在真空或保護氣氛的高溫環境下,金屬粉末和金剛石表面在熔融鹽中反應成膜的過程。Kang 等以MoO3 為反應物,通過 SBC 在 900~1100℃ 下反應 60 min,在金剛石表面生成了連續、致密的 Mo2C 膜,研究了 Mo2C 層的形成機理,再通過壓力熔滲法制備了 Dia/Cu,其熱導率可達 596 W/(m·K)。

Kang 等繼續采用此方法在金剛表面制備了連續致密的 WC 膜,研究了 WC 過渡層物相與厚度隨熔鹽溫度的變化規律,再通過壓力熔滲法制備了 Dia/Cu,其最大熱導率可達 658 W/(m·K)。

Molina-Jordá 通過 SBC 在金剛石表面制備了 160 nm 厚的 TiC 膜,再使用壓力熔體浸滲法制備了金剛石/鎂復合材料,其熱導率最高可達 716 W/(m·K)。

通過 SBC 制備的鍍層與金剛石的冶金結合、界面結合好,且工藝簡單,效率高,成本低,但 SBC 會引入熔鹽成分中的雜質元素,且 SBC 在高溫下進行,金剛石易石墨化。目前,有關研究表明,KCl-NaCl 的混合鹽體系在 657℃ 即可熔化,可有效避免金剛石的石墨化,保持金剛石的導熱性能,混合鹽體系將使得化學反應更容易實現。

溶膠凝膠(SGC)是將配置的懸濁液經反應形成溶膠,然后經過陳化、縮聚形成三維網狀結構凝膠,再加入金剛石混合進行鍍層的過程。

Tan 等使用 SGC 法在金剛石表面鍍 W,再結合真空熱壓燒結法和放電等離子燒結法制備金剛石/鋁復合材料,研究了納米層的微觀結構及其對材料熱性能的影響。結果表明,具有樹枝狀形貌的 200 nm 厚的 W 納米層改善了金剛石與鋁的界面結合,提高了界面熱導率,對應的復合材料熱導率可達到 599 W/(m·K)。溶膠凝膠法鍍膜,在合適的工藝條件下,所得膜層厚度薄、分布均勻,無需專門鍍膜設備,操作簡單方便,且對不規則的金剛石顆粒尤其適宜,但溶膠凝膠的性質會影響成膜的厚度、均勻性,降低材料的導熱性能。

金剛石表面金屬化添加的活性元素在熱處理過程中易與金剛石表面發生鍵合反應,形成的過渡層與銅具有良好浸潤性,同時還能優化界面結合,提高材料的性能。此外,預鍍層在制備復合材料的高溫燒結過程中可以保護金剛石,減少金剛石的損傷,該方法是一種有效、可控的 Dia/Cu 界面優化方法。金剛石表面金屬化要選擇易與金剛石表面發生碳化、與銅潤濕性好但不與銅固溶、物質本身及其碳化物熱導率相對較高的元素。

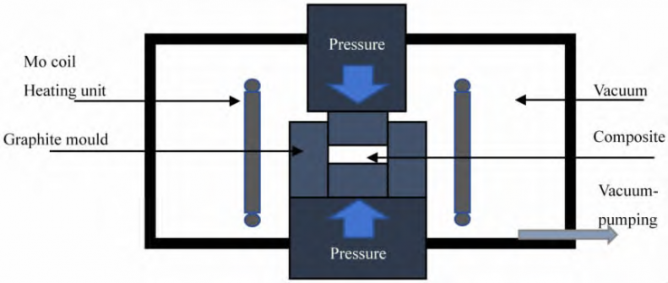

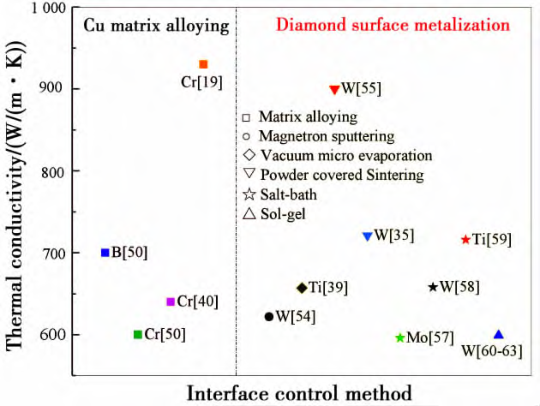

本文介紹的使用不同界面調控方法制備金剛石/銅的復合材料的熱導率如圖 5 所示,Dia/Cu 的熱導率與界面調控的方法和鍍層元素的種類密切相關。無論是哪種界面調控工藝,碳化物形成元素 ( Ti、B、Cr、Zr、W、B、Mo 等) 都有提高Dia/Cu 熱導率的潛力。這些元素與金剛石表面反應生成的過渡層可以改善 Dia/Cu 界面的潤濕性和結合性,提高熱導率。

圖 5 不同界面調控方法制備的復合材料的熱導率

但是,金剛石/銅復合材料的實際熱導率一般都小于理論值,這主要是因為實際生產中 Dia/Cu 的界面結合未能達到理想狀態,碳化物的組成、連續性、厚度等都未實現精準控制。

金剛石和銅之間碳化物的物相組成復雜,鍍層金屬一般為變價金屬,從金剛石到銅,碳含量逐漸減少,鍍層的物相會發生漸變,其熱導率和界面熱阻也會隨之變化;碳化物層在界面處不連續,會導致金剛石與銅之間存在空隙,降低復合材料的熱導率;碳化物層厚度過薄,界面結合弱;厚度過厚,會產生額外界面熱阻;且碳化物層的存在會隔斷金剛石-金剛石的高導熱通道,降低復合材料的熱導率。

研究者應結合實驗條件選擇合適的界面調控方法展開相關研究,注意分析并解決上述問題。

3 結語與展望

金剛石/銅復合材料具有高的導熱系數、與半導體材料相匹配的熱膨脹系數,在軍工、集成電路、5G 通訊和新能源汽車等領域具有廣闊的應用前景。國內北京科技大學、上海交通大學、天津大學、北京有色金屬研究總院、中南大學、哈爾濱工業大學、湖南大學等高校和研究院所相關課題組對金剛石/銅復合材料進行了大量的研究,但國內主要是為實驗室或小批量的產品供貨,市場沒有穩定形成,這主要是因為批量生產需要更加穩定的生產工藝。

未來高導熱金剛石/銅材料的研究應重點關注以下幾個方面:

(1) 高溫高壓條件下的金剛石-金剛石骨架結構的研究,調整工藝保證金剛石不被石墨化的同時金剛石間可以團聚成鍵,形成更多高效率的金剛石-金剛石導熱通道,提升復合材料的導熱性能。

(2) 關注對過鍍層的研究,無論是哪種制備工藝,過鍍層對復合材料熱導率的提升至關重要。金剛石與銅之間的過鍍層要連續致密、薄且均勻、熱阻小。

(3)從微觀納米尺度對復合材料進行設計-優化,揭示納米尺度下各因素(特別是界面結合)對復合材料熱導率的作用機制及影響規律。

(4)生產成本同樣重要,目前報道的金剛石/銅復合材料的導熱性能已經遠領先于應用,其主要原因是成本問題。未來,應關注如何使用工業級的原料、設備來制備高性能導熱材料。

來源: 材料導報

原文信息

作者: 郭靖,孟永強,孫金峰,張少飛

單位:河北科技大學材料科學與工程學院,河北省柔性功能材料重點實驗室

原文:DOI: 10. 11896/cldb. 20090233