2021年3月,中國將減緩氣候變化的行動納入“十四五”規劃,制定了2030年碳達峰行動計劃,并積極采取行動實現2060年碳中和的目標。“實施以碳強度控制為主、碳排放總量控制為輔的制度,支持有條件的地方和重點行業、重點企業率先達到碳排放峰值”,在這一政策的驅動下,中國半導體產業和市場必將發生巨大變化,新興的第三代半導體將迎來更大的市場機會。

上海瞻芯電子CTO葉忠博士接受了媒體采訪,回答了關于如何實現“雙碳”目標的路徑、如何提升能源利用效率的新技術、新能源汽車上的碳化硅(SiC)應用方案、以及第三代半導體的其它應用機會等問題。

實現雙碳目標的重要途徑

從當前的能源使用占比、發電量和用電量結構來看,提高光伏風電發電量占比、普及交通電氣化,以及提升工業用電效率是實現2030年碳達峰和2060年碳中和的重要途徑。

首先,光伏將逐步從輔助能源成為主力能源。2020年底,我國光伏裝機容量為253GW,占全國總發電量的3.4%;到2030年全球光伏新增裝機將超2000GW,我國將占一半;到2060年達到碳中和時,我國光伏裝機將達到2020年的70多倍,在全國總發電量中的占比將達到43.2%,成為主要的能源形式。

其次,交通電氣化全面提速和加速滲透。交通行業碳減排依賴于電動車滲透率的全面提升,電動化的長期趨勢是明確的。我國提出2025年新能源車占比目標20%,預計到2025年新能源車銷量將超700萬輛。此外,與新能源車增長同步的還有充電樁的部署。

第三,工業類電源效率需要不斷提升。工業用電量占比是最大的,其中主要包括工廠設備電機驅動、高頻加熱、數據中心和5G通訊等。這類設備中能源轉換和供電效率的全面提升也是減排的重要組成部分。

無論儲能、供電,還是充電應用,都要求高壓、高效和高可靠性的功率變換。而以氮化鎵(GaN)和碳化硅(SiC)為代表的第三代半導體材料和器件是實現效率提升的關鍵,因為基于氮化鎵或碳化硅的器件和設備可以滿足高壓、高效和高可靠性功率轉換的要求。

提高能源利用效率的技術創新

新技術能夠更有效、更快速地減少二氧化碳排放。據統計,借助第三代半導體新技術,每生產10萬片SiC晶圓可較常規的生產方式減少4,000噸的碳排放。與目前的硅基IGBT相比,第三代半導體新技術的環保性能顯然更高。

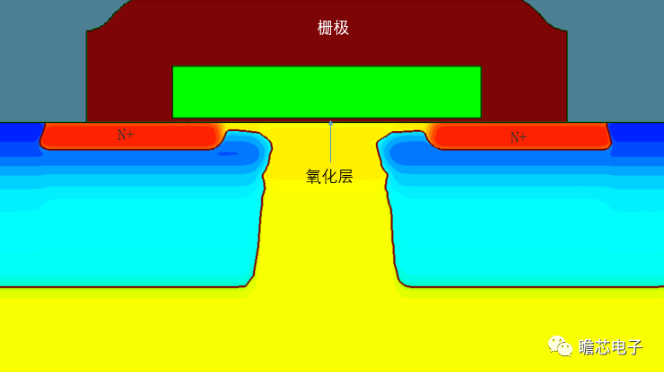

要提升能源利用效率,首先要降低功率變換過程自身的損耗,這主要體現在開關損耗和導通損耗。對于同一類技術,如平面型或溝槽型工藝,單位面積導通電阻(Rsp)越小,其相對開關損耗也越小。因此,導通電阻(Rsp)成了第三代半導體廠商技術開發的競賽制高點。

瞻芯電子CTO葉忠博士

據上海瞻芯電子CTO葉忠博士介紹,對于中低壓(650V-3300V)碳化硅MOSFET而言,溝道電阻是Rsp的較高占比部分,因此降低溝道電阻是最為關鍵的技術創新點之一。主要的技術路線包括:優化SiC/SiO2界面特性來提高電子溝道遷移率;通過新穎的元胞結構設計來提高單位面積內的溝道密度;提升工藝線寬控制來降低元胞尺寸從而增加元胞密度等。另外,還可以通過引入超級結(Super Junction)技術來降低耐壓區(或者說漂移區)的電阻占比,這類技術改善對于中高壓(1200V-10000V)SiC MOSFET而言也非常有價值。

瞻芯電子自主研發的SiC MOSFET平臺采用了優化的SiO2/SiC界面鈍化技術,以及緊湊的元胞尺寸設計,在平面型技術上達到了業界一流的Rsp水平。這些工藝的不斷改進可以降低器件損耗,從而提高能源利用效率。

雖然第三代半導體有極優越的開關特性,但要使這種特性充分發揮出來,其封裝和柵極驅動也很重要。漏極電壓振蕩、柵極驅動的正負尖峰和EMI是困擾第三代半導體往更高開關速度和更高效率推進的主要因素。因此,低漏感的封裝,以及專用且具有恒dv/dt控制功能的柵極驅動芯片開發也是提升能源利用效率的關鍵。因此瞻芯電子開發了一系列柵極驅動芯片產品(IVCR140x, IVCR240x)。

Soitec CEO Paul Boudre

Soitec公司CEO Paul Boudre認為,通過優化晶圓,第三代半導體材料可以減少碳排放,這是功率電子的基石,其功率轉換對電動汽車、電網和可再生能源的效率而言至關重要。Soitec專注于碳化硅新材料的研發,它是節能功率器件的重要基礎。除傳統SiC外,Soitec還通過開發SmartSiC尖端晶圓材料來不斷提高行業標準。Soitec利用SmartSiC在多晶碳化硅的超低電阻率處理器上創建了基于SiC薄層的新一代優化襯底。

PI營銷副總裁Doug Bailey

Power Integrations公司營銷副總裁Doug Bailey認為,從效率、RDS(on)、開關速度、尺寸和熱管理等方面來看,氮化鎵是一種比硅更好的開關材料,許多終端產品最終都將使用氮化鎵來替代硅器件。PI開發的EcoSmart芯片作為電源的大腦,不僅提供產品運行所需的電壓和電流,而且還可以智能地管理電源流,即使在輕載下也能保持高效率。沒有負載時,EcoSmart技術可有效關閉電源,使功率接近于零。據PI估計,迄今為止EcoSmart技術已節省近1500億千瓦時的能源。

PI已經開發出更大功率、更高效的氮化鎵開關InnoSwitch電源IC,并且已經用這些新器件升級了InnoSwitch-4和ClampZero產品系列。其中InnoSwitch4-CZ可提供高達220W的功率,效率超過95%,為可變輸出電源的諧振變換器提供了一種更靈活、成本更低的替代方案。

此外,隨著全球范圍內新的能效法規開始生效,PI的BridgeSwitch BLDC(無刷直流)電機驅動器也開始被廣泛采用。BridgeSwitch IC可使400W以內的無刷直流電機驅動應用中的逆變器轉換效率達到98.5%以上,它所提供的優異效率和分布式散熱架構可省去散熱片,有助于降低系統成本和重量。

基于SiC的新能源車應用方案

第三代半導體由于具有優異的效率水平,可在新能源汽車中發揮巨大作用。預計氮化鎵開關最終將被用于許多高壓電動汽車應用方案,但目前而言,SiC在新能源汽車應用中占主導地位。

新能源車應用分充電和車載兩大部分。

充電方面,由于越來越多的充電樁建在交通方便但環境較復雜的商業區,這要求充電樁的體積小、充電速度快,而且抗水氣和塵埃能力強。因此,高密、高壓、高功率和高可靠設計是元器件供應商和整機廠家追求的指標。SiC是目前最好的耐高壓且高效率的開關半導體材料,很合適高功率應用。高效的開關特性使充電樁模塊的電路功率密度提高,騰出空間給獨立風道,從而提高抗水氣和塵埃能力。

車載方面,應用主要包括主驅逆變器、OBC、HVDC/12V DC/DC變換器,以及空調或氫燃料壓縮機等。特斯拉Model 3率先將碳化硅應用于汽車主驅系統,主驅效率的提升帶來了明顯的系統效益(約省電池或增車程8-10%)。除優越的開關特性外,碳化硅的耐高壓和高溫特性也使它很合適車用要求,能適應汽車在高寒或高溫下的復雜嚴峻工況。采用碳化硅器件也可以使OBC和DC/DC變換器的功率密度進一步得到提升,使體積和重量減小。對于800V系統,這種優勢尤其突出。由于高速壓縮器的使用,開關頻率需成倍增加,硅基IGBT已難滿足這種要求,目前來看碳化硅已成唯一選擇。

Soitec在不斷加大對SmartSiC技術的投入,因為其超低電阻率能夠幫助晶圓片實現更好的性能和更高的表面質量和平整度,進而更好地提高良率。據Paul Boudre稱,SmartSiC已經為SiC器件制造商創造了巨大的價值。在系統級別上,芯片可增加至40 mm2,從而進一步節省成本。基于SmartSiC技術的SiC器件能效更高,可用于電動汽車動力系統的牽引逆變器或車載充電器。

據瞻芯電子CTO葉忠稱,目前瞻芯已有多款SiC器件推向汽車應用,其中17mOhm/1200V裸管芯已被國內多家車廠用于模塊開發;17mOhm/1200V TO-247單管與比鄰®驅動IVCR1412配套,也被用于大功率多管并聯的電驅開發;比鄰®驅動IVCR1401/1402則與80mOhm/1200V TO-247-4或80mOhm/1200V TO-247-3 SiC MOSFET配套用于車載OBC和空壓機設計。

針對SiC驅動系統應用,Doug Bailey強調PI的SCALE iDriver門極驅動IC可提供最大峰值輸出門極電流且無需外部推動級,經過設定后可支持不同的門極驅動電壓,以滿足SiC-MOSFET的需求。其Fluxlink技術可省去壽命相對較短的光電器件和相關補償電路,從而增強系統運行的可靠性,同時降低系統的復雜度。SCALE-iDriver IC已通過AEC-Q100汽車級認證,可在125°C結溫下提供8A驅動,并且可在不使用推動級的情況下支持輸出功率在數百千瓦以內的600V、650V、750V和1200V IGBT和SiC逆變器設計。

除了傳動系統,Innoswitch3器件還可用于牽引逆變器MOSFET或IGBT驅動器的30W應急電源(EPS)。在車輛行駛過程中,車載12V電池如果出現故障,EPS電源可使牽引逆變器繼續工作。當發生故障時,InnoSwitch-3 IC直接從大功率電池母線上取電,該母線本身將被板載安全放電電路迅速降低到低于SELV 60V的閾值。為了提供額外的裕量,應急電源必須能夠在400V電池母線電壓降至約30V時繼續正常工作。

PI正在開發新的基于氮化鎵的元件,以應對從400V到800V母線系統的轉變。這種提高母線電壓的趨勢具有明顯的優勢,包括縮短電池充電時間、提高驅動效率、降低銅成本,以及減輕牽引驅動的重量。這種改變還可讓牽引電機具有更高的功率密度,這已經在高性能汽車及商用卡車/貨車中得到了驗證,這些車輛需要更高的加速度和更大的承載力。

基于第三代半導體的其它應用創新

半導體材料的更新換代將會為功率器件開關特性帶來質的飛躍。可以這么說,幾乎所有硅半導體的功率變換應用場合都適用于第三代半導體氮化鎵和碳化硅。在低于650V的應用場合,氮化鎵比較合適,而高于650V的應用碳化硅則比較合適。在650V級的應用中,氮化鎵和碳化硅將并存。

氮化鎵器件受限于目前2D的平面型結構及管芯面積,在高壓和低導通電阻之間難以做到兩全齊美,而且沒有雪崩能力。因此,氮化鎵目前的應用多集中在手機充電、服務器和網絡通信設備電源、無線電發射,以及激光雷達等領域。在這類應用中,氮化鎵主要是替代硅MOSFET。

垂直型碳化硅器件是三維的,由于電流的垂直流動,其漏端(Drain)不占據元胞面積,還可以通過加厚外延層來提高耐壓。因此,碳化硅更合適高壓和大電流應用,如太陽能逆變器、UPS、大電機驅動、固態變壓器、智能電網、儲能、工業高頻加熱、工業切割焊接、軌道交通、醫用MRI/CT,以及軍用聲納雷達電磁干擾等。在這類應用中,碳化硅主要是替代硅IGBT。

目前,無論碳化硅還是氮化鎵,都還處于應用的初期。隨著器件工藝技術的進一步成熟和成本降低,它們將有更廣泛的用武之地,從而在雙碳目標的實現中發揮更大價值。