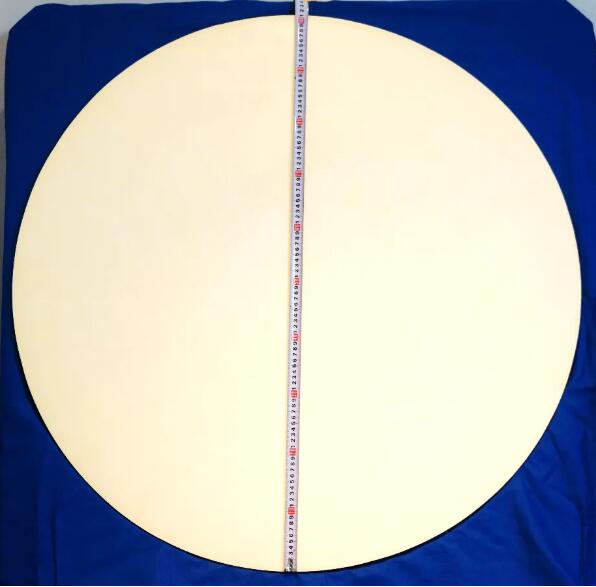

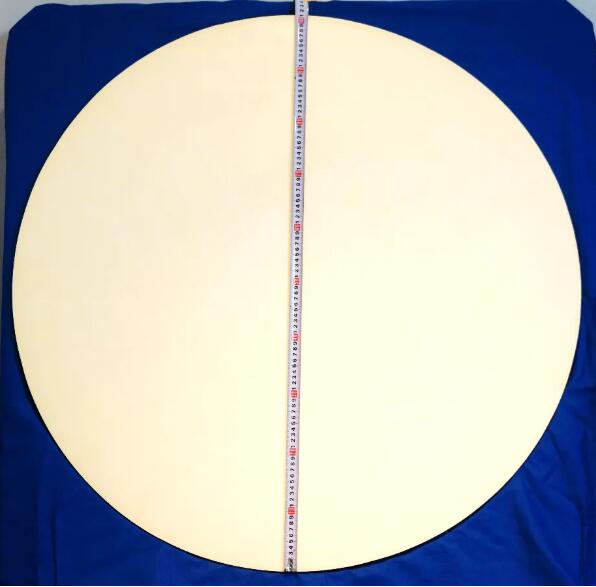

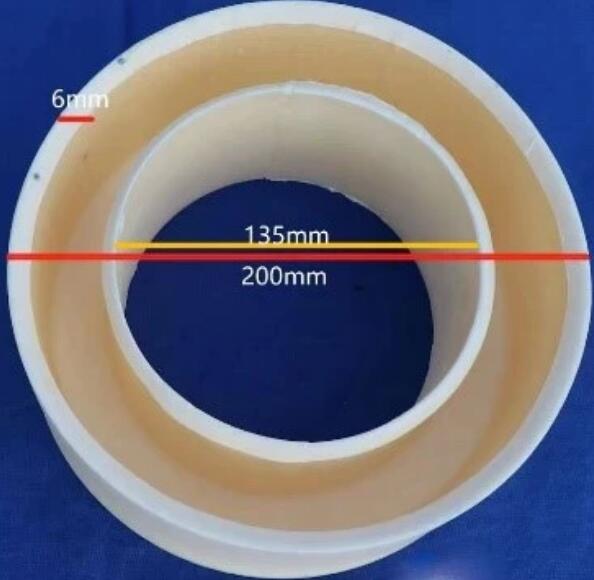

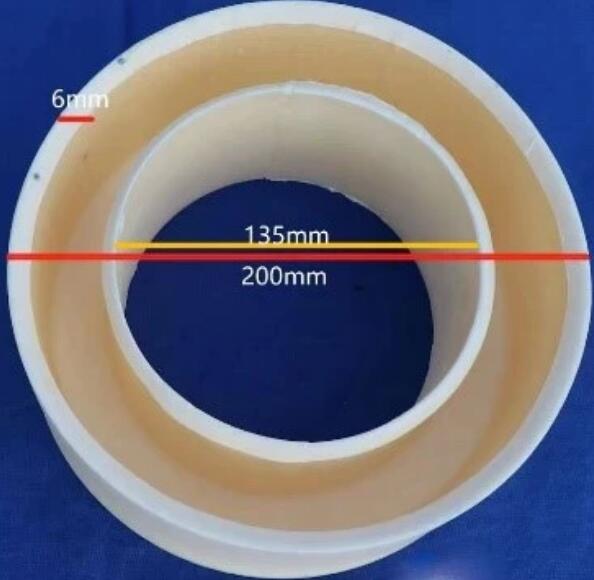

最近,中國科學院上海硅酸鹽研究所王士維研究員帶領的科研團隊與江西中科特瓷新材料有限公司合作,基于具有自主知識產權的自發凝固成型體系,突破大尺寸陶瓷素坯在干燥和燒結過程中的變形及開裂等關鍵瓶頸,成功制備出直徑達1010mm的超大尺寸高純氧化鋁陶瓷圓盤(圖1)和外徑為200mm的雙層同心高純氧化鋁圓筒(圖2),材料主要性能指標優于國外同類產品水平。

大尺寸/復雜形狀高純氧化鋁陶瓷部件在集成電路制造、航空航天、深海探測等領域有著廣泛的應用,但其極具挑戰性。國內高純氧化鋁陶瓷在尺寸、性能及穩定性等方面與國外同類產品還存在較大差距,導致國內高端裝備用大尺寸/復雜形狀高純氧化鋁陶瓷部件嚴重依賴進口。

王士維研究團隊自2003年起開展新型原位固化成型體系的探索研究,先后開發了基于親核加成聚合反應的水溶性環氧樹脂-多胺凝膠體系(ZL200610024613.4)和自發凝固成型體系(ZL201110393876.3)。相比于其它凝膠體系,自發凝固體系形成的有機網絡有利于水分輸運,干燥應力更容易釋放,坯體干燥后不變形。同時,該體系有機物添加量少,坯體在脫粘過程產生的內外溫差波動小,坯體燒結后不開裂。

自發明自發凝固成型體系以來,王士維研究團隊一直致力于該成型技術的工程化研究工作。2017年7月,以自發凝固體系為技術核心,上海硅酸鹽所技術參股成立了江西中科特瓷新材料有限公司,開展大尺寸高純氧化鋁陶瓷部件的產業化工作。目前,該公司掌握了自發凝固成型大尺寸/復雜形狀氧化鋁陶瓷部件的干燥、脫粘和高溫燒結等關鍵技術,建立了批量化生產線,實現了批量化銷售,獲得了國內半導體制造領域用戶的好評。

自發凝固成型技術應用于大尺寸/復雜形狀先進陶瓷材料的制備,具有顯著的原創性和先進性。與傳統冷等靜壓成型相比,自發凝固成型不需要造粒、模壓和冷等靜壓等三臺重資產設備,且有機物添加量少,是一種低能耗低排放低運行成本的制造方法,契合雙碳達標的國家戰略。該研究獲得上海市優秀技術帶頭人項目、國家自然科學基金面上項目、科技部重點研發計劃項目、江西省重點研發計劃項目和中科院STS計劃區域重點項目等支持。

圖1 直徑1010mm高純氧化鋁盤

圖2 外徑200mm雙層同心高純氧化鋁圓筒

來源:中國科學院上海硅酸鹽研究所