氮化硅結合碳化硅磚

1、前言

碳化硅材料特別是氮化硅結合碳化硅材料以其優異的高溫性能、高的熱導率、高的耐磨性能、高電阻率、良好的抗化學侵蝕性能和抗氧化性能等特性,而逐漸成為鋁電解槽側墻材料的首選材料。氮化硅結合碳化硅磚的生產廣泛地采用反應燒結法,即單質硅粉和碳化硅混合后在氮氣氣氛下燒結而生成氮化硅,在氮化硅結合碳化硅磚的生產過程中,成型體積密度如何設定才能達到物理化學性能和抗電解質侵蝕的性能最佳,同時不會帶來生產的難度需要進行研究。本文通過試驗對試樣在不同成型體積密度下的物理性能、化學成分以及抗電解質的侵蝕性能進行了研究。

2、實驗

2.1原料選擇

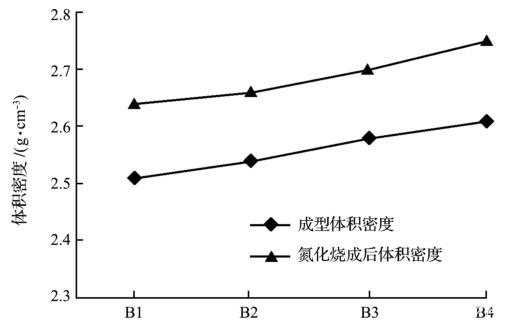

以97碳化硅顆粒為骨料,最大粒度為3mm,粉料部分為碳化硅粉和單質硅粉,原料的化學成分如表1所列。

表1原料化學成分%

2.2混料

以碳化硅和單質硅粉作為主要原料,在配方相同的條件下,使用濕碾機混料。混料過程如下:

骨料混練3min→加結合劑混練5min→加入混合好的粉料混練3min→再混練12min。

2.3成型

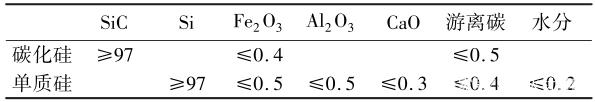

使用摩擦壓機成型相同形狀的產品,成型體積密度按照2.51g/cm3、2.53g/cm3、2.57g/cm3和2.61g/cm3設計,由此計算出在不同的成型體積密度下的成型重量,在相同的環境下成型成B1~B4標磚試樣。

2.4烘干和燒成

在電烘箱內在最高溫度150℃烘干后,在氮化爐中進行1420℃氮化燒成。

2.5性能檢測

按照GB/T2997-2015檢測試樣的體積密度和顯氣孔率;按照GB/T5072-2008檢測試樣的常溫耐壓強度;按照GB/T3001-2017檢測試樣的常溫抗折強度;按照GB/T3002-2017檢測試樣的高溫抗折強度;按照GB/T16555-2017檢測試樣的化學成分。

使用掃描電子顯微鏡進行試樣微觀結構的分析。

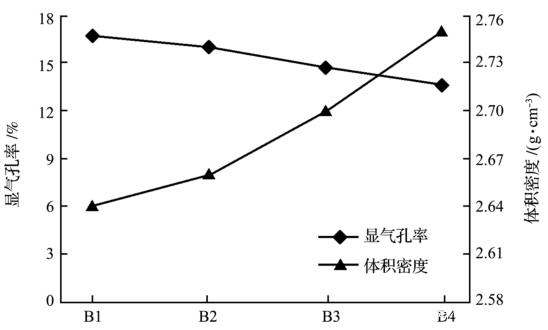

抗電解質侵蝕試驗方法為:把試驗磚加工成10mm×10mm×110mm的長條,插入圓形的坩堝中,坩堝中按照比例放入厚度30mm的金屬鋁粉,在鋁粉上面放入70mm厚的電解質粉(表2),放入馬弗爐內充入氬氣保護,加熱至955℃,保溫50h。測量侵蝕后的體積損失率:V損失=(V電解前-V電解后)/V電解前×100%。用掃描電鏡對侵蝕后的試樣進行微觀結構分析。

表2電解質的化學成分%

3、結果與分析

3.1體積密度對氮化硅結合碳化硅物理性能和化學成分的影響

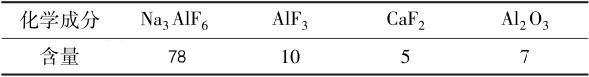

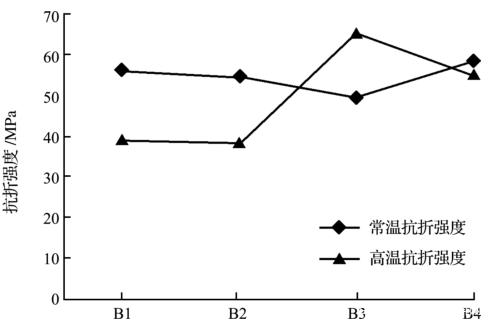

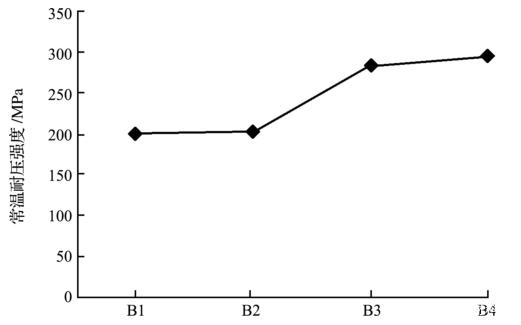

如圖1~圖4所示,隨著成型體積密度的升高,氮化燒成后的體積密度逐漸升高,氣孔率逐漸下降。強度方面,常溫耐壓強度逐漸升高,隨成型體積密度的升高而升高。常溫抗折強度整體呈現上升趨勢,但在體積密度為2.57g/cm3時達到最高。高溫抗折強度雖有波動,但整體在50MPa左右。

圖1B1~B4試樣的成型體積密度和氮化燒成后體積密度

圖2B1~B4試樣氮化燒成后的體積密度和顯氣孔率

圖3B1~B4試樣氮化燒成后的常溫和高溫抗折強度

圖4B1~B4試樣氮化燒成后的常溫耐壓強度

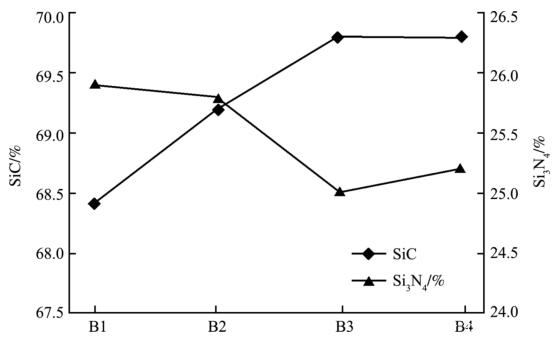

硅粉氮化反應為氣-固或氣-氣反應機理,氮氣擴散至硅粉顆粒表面才能發生氮化反應,在硅粉粒度保持不變的情況下,成型體積密度的高低對氮化反應過程有顯著的影響。成型體積密度的提高會阻礙氮氣與硅粉的接觸,影響氮氣向試樣內部擴散,使反應速率變慢,影響氮化反應的程度。因此,隨著成型體積密度的升高,試樣中Si3N4的含量則隨之下降,見圖5。

圖5B1~B4試樣的SiC和Si3N4含量

3.2體積密度對氮化硅結合碳化硅抗侵蝕性能的影響

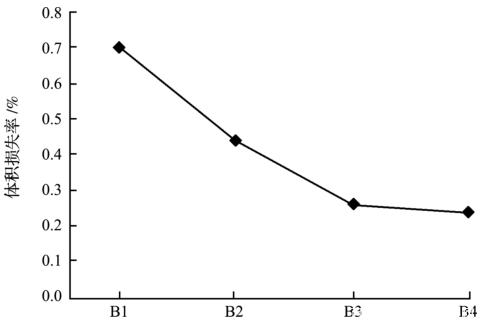

圖6示出了體積密度對試樣抗電解質侵蝕性能的影響。

試樣的體積損失率隨著試樣體積密度的增加而降低。試樣較高的氣孔率影響著電解質的滲透程度,較高的氣孔率有利于電解質熔液的滲透,同時提供了更多的物質交換通道以及更多的反應界面,因此,體積密度決定了抗電解質侵蝕性能的優劣。

圖6B1~B4試樣的抗電解質侵蝕的體積損失率

4、結論

試樣的物理性能和抗電解質侵蝕性能隨著成型體積密度的升高而升高,而磚的氮化硅含量卻呈下降的趨勢。這是因為體積密度升高導致顯氣孔率降低,試樣的物理性能、抗電解質的侵蝕性能和氮化的程度均與氣孔率有關,氣孔率的降低使得試樣的物理性能和抗侵蝕能力增強,但也使得氮化燒成過程中氮氣與磚內部壁的接觸更加困難,從而影響了氮化效果。

成型體積密度的選擇需要在物理性能指標、化學成分和抗侵蝕性能方面綜合考慮,同時要考慮是否滿足客戶的要求,例如:國外某客戶的要求是Si3N4含量不低于24%、高溫抗折強度不低于45MPa、顯氣孔率不大于16%。就本研究而言,最佳的成型體積密度為2.57g/cm3,既可滿足客戶的要求,同時也可兼顧生產的便利性。